☞ アドバンテージ

1. セキュリティ

スチールパイプは計量能力を確保し、プラスチック表面は滑らかで、部品の表面の損傷や職場での労働者への怪我を軽減します。

2. 標準化

ISO9000 および QS9000 の要件に準拠します。標準の直径と長さ、および標準の付属品により、強力な汎用性が実現します。

3. シンプルさ

負荷の記述に加えて、リーン パイプおよびジョイント システム製品は、あまり正確なデータや構造規則を考慮する必要はありません。生産ラインの労働者は、自分のステーションの条件に応じて、自分で設計および製造できます。取り付けプロセスを完了するのに必要な M6 六角レンチは 1 つだけです。

4.柔軟性

部品の形状、ワークステーションのスペース、サイトのサイズに制限されることなく、独自の特別なニーズに応じて設計、組み立て、調整することができます。

5. スケーラビリティ

柔軟性があり、変形しやすく、いつでも必要に応じて構造と機能を拡張できます。

6.再利用

リーン パイプおよびジョイント システム製品は標準化されており、再利用可能です。製品またはプロセスのライフサイクルが終了すると、細いパイプとジョイントの構造を変更し、元の部品を他の施設に再組み立てして新しい要件を満たすことができるため、生産コストを節約し、環境保護をサポートできます。

7.生産効率の向上とスタッフの質の向上

リーンパイプとジョイントシステムは、従業員のイノベーション意識を引き起こすことができます.製品とプロセスの継続的な改善により、生産効率が向上し、従業員の質が向上し、無駄のない生産管理が実現されます。

☞ 無駄のないパイプとジョイント システムの作り方

1. 準備:

1.1 適切な構造とスタイルを選択する

機能が異なるため、同じリーン パイプ システム アプリケーションの構造とスタイルにはいくつかの違いがあります。どのように最適な構造とスタイルを選択するかは、機能の実現に大きく関係します。機種の選び方がわからない場合は、お問い合わせください。

1.2 図面とスキームの確認 図面は、生産プロセスで発生する可能性のある問題を予測し、適時に修正して、生産プロセスでの手直しや時間と材料の無駄を防ぐことができます。スキームが複数ある場合は、スキームごとに予備的な概念設計を行い、可能な限り対応する図面を作成できます。必要な材料を計算し、生産難易度を分析し、部門の同僚と総合的な生産難易度とコストについて話し合い、計画を決定します。

1.3 資材需要リストの作成

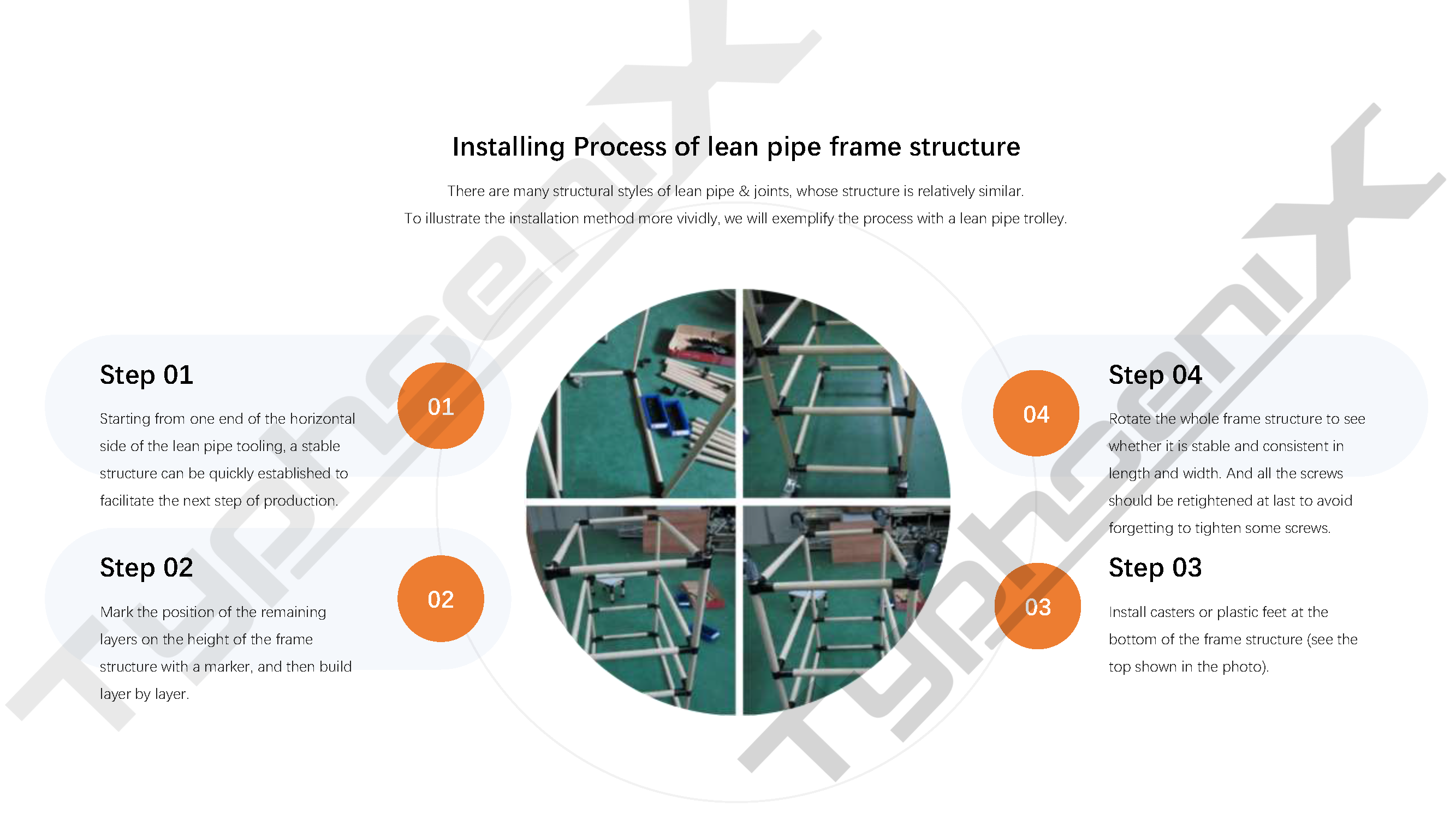

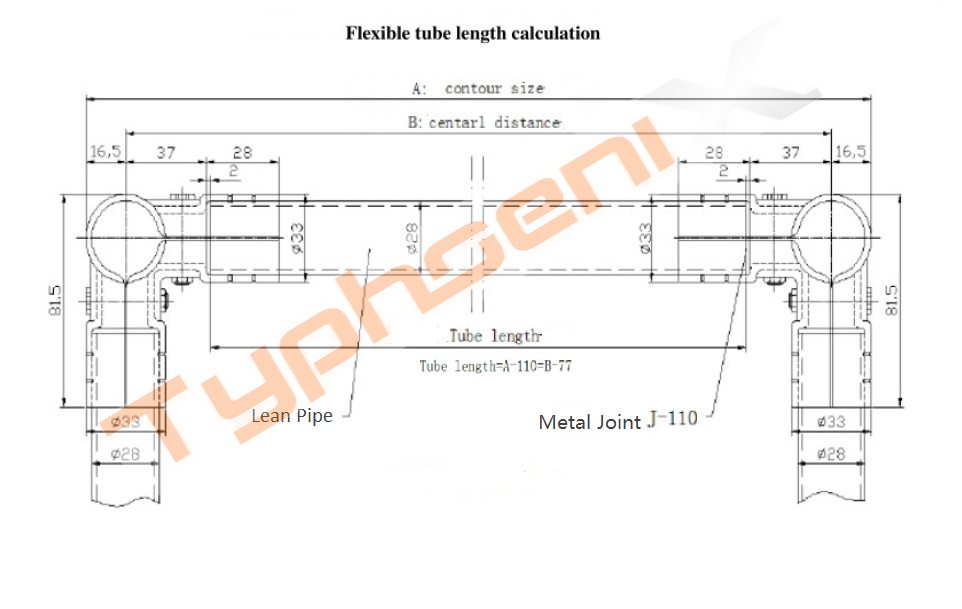

| 金属継手やその他の付属品は、図面の種類と量に応じて購入できますが、細いパイプの標準長さは 4 メートルで、使用前に切断する必要があります。無駄のないパイプを最大限に活用するには、無駄のないパイプのリストを作成し、それに応じてカットする必要があります。下の図は、細い管の長さの計算図を示しています。各部品の細いパイプの切断長は、参照によって計算され、材料需要リストに追加されます。 |

|

1.4 ツールの準備

リーン パイプおよびジョイント システムの製造に必要なツールは次のとおりです。

•切断機: 細いパイプを切断するために使用されます。切断機を装備したくない場合は、要件に応じて対応する長さと量のパイプを提供するために、パイプ切断サービスを提供できます。 •六角レンチ:リーンパイプと金属ジョイントを接続するために使用 •巻尺: リーン パイプの長さを測定します。 • マーカー:マーキング •カーブソーと電動ハンドドリル:ワークテーブルパネルの切断と穴あけに使用(必要な場合)

1.5 材料を準備する

1.3 材料要求リストに記載されているすべての材料を準備し、製造を開始します。

2.製造

2.1 細い管の切断

巻き尺を使用してリーン パイプの長さを測定し、マーカーで切断位置に印を付けます。長さが材料リストのものと一致していることを確認してください。そうしないと、細いパイプとジョイント システムが不均一になり、構造が不安定になります。

同時に、パイプの切り口に発生するバリはヤスリ等で取り除いてください。バリは人を傷つけたり、トップカバーが入りにくくなる場合があります。

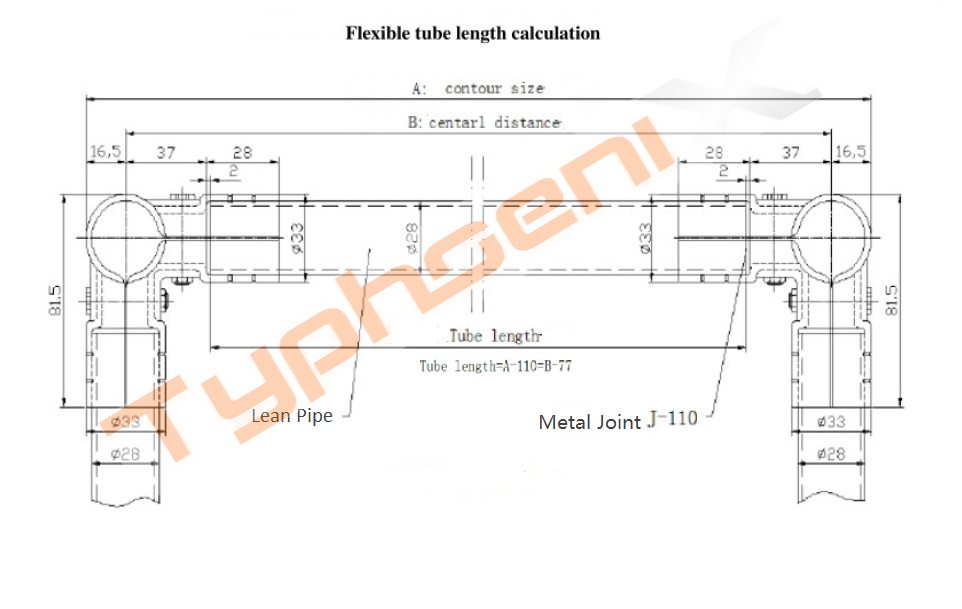

2.2 リーンパイプフレーム構造の設置

リーン パイプとジョイントには多くの構造スタイルがあり、その構造は比較的類似しています。設置方法をより鮮明に説明するために、リーン パイプ トロリーを使用してプロセスを例示します。

① リーンパイプツーリングの水平側の一端から始めて、安定した構造を迅速に確立して、生産の次のステップを容易にすることができます。

ノート:1 階に使用される細いパイプは、長さ、幅、高さが一定でなければなりません。そうしないと、不規則な形状で設置されます。

②フレーム構造の高さの残りのレイヤーの位置をマーカーでマークし、レイヤーごとにビルドします。すべての金属ジョイントとリーン パイプは、設計要件に従って所定の位置に取り付け、各金属ジョイントの固定ネジが所定の位置にしっかりと固定されていることを確認する必要があります。硬いハンマーでパイプやジョイントを叩いてはいけません。支柱を取り付けるときは、フレーム全体にかかる不均一な力による損傷を避けるために、支柱が地面に対して垂直であることを確認してください。

③ フレーム構造の下部にキャスターまたはプラスチック製の脚を取り付けます (写真の上部を参照)。

ノート:キャスターのネジ締めに注意してください。ネジを徐々に締めていくと、キャスターのゴムリングが徐々に広がり、最終的にリーンチューブにしっかりと固定されます。ねじが締まっていないと、押し込み時にパイプ台車が倒れ、落下や部品の破損の原因となります。

④フレーム構造全体を回転させて、長さと幅が安定していて一貫しているかどうかを確認します。そして、ネジの締め忘れを防ぐために、最後にすべてのネジを締め直してください。

⑤ 実際のユーザーのニーズを満たすために、フレームにプレートやその他の材料を追加します。

3. クリーニング

他の作業を容易にするために作業場を清掃します。良い作業習慣は、高い作業効率を保証します。私たちは日々の仕事で良い習慣を身につけなければなりません。6Sは、現場管理と日常業務の両方で特に重要です。

リーン パイプおよびジョイント システムの製造スタッフは通常 2 ~ 3 人必要であり、スタッフのスキルに厳密な要件はありません。しかし、リーンパイプとジョイントシステムは非常に実用的であり、会社の生産と運営のインフラとして真剣に受け止められるべきです.

同時に、リーンパイプとジョイントシステムは一般的に大きく、形状が多様であり、取り付けプロセスの多くのスキルは詳細な言葉では説明できません。この記事では簡単な紹介のみを行い、リーン パイプおよびジョイント システムの製造のスキルと本質を完全には反映していません。同時に、編集プロセスで必然的にいくつかのミスが発生します。問題を見つけた場合、またはコメントや提案がある場合は、お問い合わせください。