☞ 이점

1. 보안

강관은 계량 용량을 보장하고 플라스틱 표면은 매끄러워 부품의 표면 손상과 작업장 작업자의 부상을 줄입니다.

2. 표준화

ISO9000 및 QS9000의 요구 사항을 준수합니다.표준 직경과 길이 및 표준 일치 액세서리는 강력한 다용도성을 제공합니다.

3. 단순성

하중에 대한 설명 외에도 린 파이프 및 조인트 시스템 제품은 너무 많은 정확한 데이터 및 구조 규칙을 고려할 필요가 없습니다.생산 라인 작업자는 자신의 스테이션 조건에 따라 스스로 설계 및 제작할 수 있습니다.설치 프로세스를 완료하려면 M6 육각 렌치 하나만 있으면 됩니다.

4. 유연성

부품의 모양, 워크스테이션의 공간, 현장의 크기에 구애받지 않고 자체적인 특별한 요구에 따라 설계, 조립 및 조정할 수 있습니다.

5. 확장성

유연하고 변형이 쉬우며 언제든지 필요에 따라 구조와 기능을 확장할 수 있습니다.

6. 재사용

린 파이프 및 조인트 시스템 제품은 표준화되고 재사용이 가능합니다.제품 또는 프로세스의 수명 주기가 종료되면 린 파이프 및 조인트의 구조가 변경될 수 있으며 원래 부품을 다른 시설에 재조립하여 새로운 요구 사항을 충족할 수 있으므로 생산 비용을 절감하고 환경 보호를 지원할 수 있습니다.

7. 생산 효율성 향상 및 직원 품질 향상

린 파이프 및 조인트 시스템은 직원의 혁신 인식을 유발할 수 있습니다.제품 및 프로세스의 지속적인 개선은 생산 효율성을 향상시키고 직원의 품질을 향상시켜 린 생산 관리를 더 잘 실현할 수 있습니다.

☞ 린 파이프 및 조인트 시스템을 만드는 방법?

1. 준비:

1.1 적절한 구조와 스타일 선택

기능이 다르기 때문에 동일한 린 파이프 시스템 응용 프로그램의 구조와 스타일에 몇 가지 차이점이 있습니다.가장 적합한 구조와 스타일을 선택하는 방법은 기능 구현과 큰 관계가 있습니다.모델을 선택하는 방법을 모르는 경우 당사에 문의하십시오.

1.2 도면 및 구성도 확인 도면은 생산 공정에서 발생할 수 있는 문제를 예측하고 적시에 수정하여 생산 공정에서의 재작업 및 시간과 재료의 낭비를 방지할 수 있습니다.여러 방안이 있는 경우 각 방안에 대한 예비 개념설계를 하고 가능한 한 대응 도면을 그릴 수 있다.필요한 자재를 계산하고 생산 난이도를 분석한 후 부서 동료들과 종합적인 생산 난이도와 비용에 대해 논의하여 계획을 결정합니다.

1.3 자재 수요 목록 작성

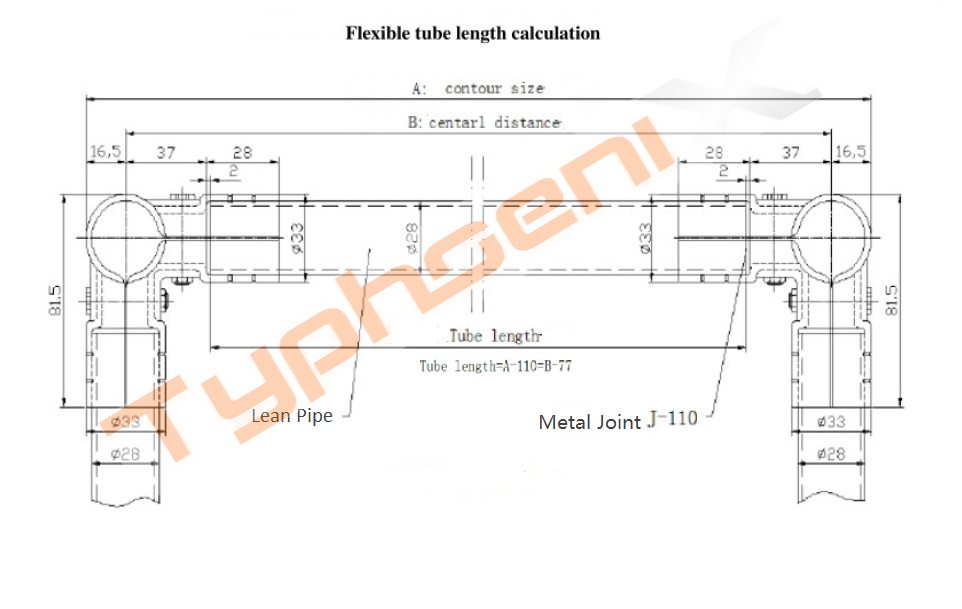

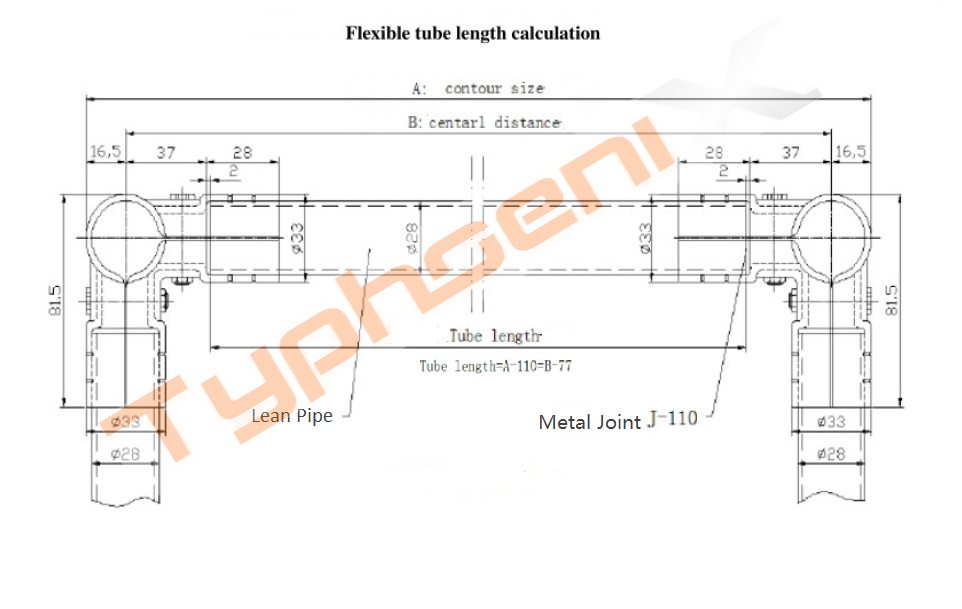

| 금속 조인트 및 기타 액세서리는 도면의 종류와 수량에 따라 구입할 수 있으며 린 파이프의 표준 길이는 4m이며 사용하기 전에 절단해야 합니다.낭비를 피하기 위해 린 파이프 사용을 최대화하려면 린 파이프 목록을 만들고 그에 따라 잘라야 합니다.아래 그림은 린 파이프 길이의 계산 다이어그램을 보여줍니다.각 부분의 린 파이프 절단 길이는 참조로 계산하고 재료 수요 목록에 추가할 수 있습니다. |

|

1.4 도구 준비

린 파이프 및 조인트 시스템 제조에 필요한 도구는 다음과 같습니다.

•절단기: 린 파이프를 절단하는 데 사용됩니다.절단기를 장착하고 싶지 않은 경우 린 파이프 절단 서비스를 제공하여 요구 사항에 따라 린 파이프의 해당 길이와 수량을 제공할 수 있습니다. •알렌 렌치: 린 파이프와 금속 조인트를 연결하는 데 사용 •줄자: 린 파이프의 길이 측정 • 마커: 마킹 •곡선 톱 및 전기 핸드 드릴: 작업대 패널 절단 및 드릴링에 사용(필요한 경우)

1.5 재료 준비

1.3 자재 수요 목록에 나열된 모든 자재를 준비한 후 제작을 시작합니다.

2. 제조

2.1 린 파이프 절단

줄자를 사용하여 린 파이프의 길이를 측정하고 절단 위치를 마커로 표시하십시오.길이가 재료 목록의 길이와 일치하는지 확인하십시오. 그렇지 않으면 린 파이프와 조인트 시스템이 고르지 않고 구조가 불안정해집니다.

동시에, 돌기가 사람을 긁을 수 있고 상단 덮개를 삽입하기 어렵게 할 수 있기 때문에 파이프의 절단 부분에 발생하는 돌기를 파일을 사용하여 제거하십시오.

2.2 린 파이프 프레임 구조의 설치

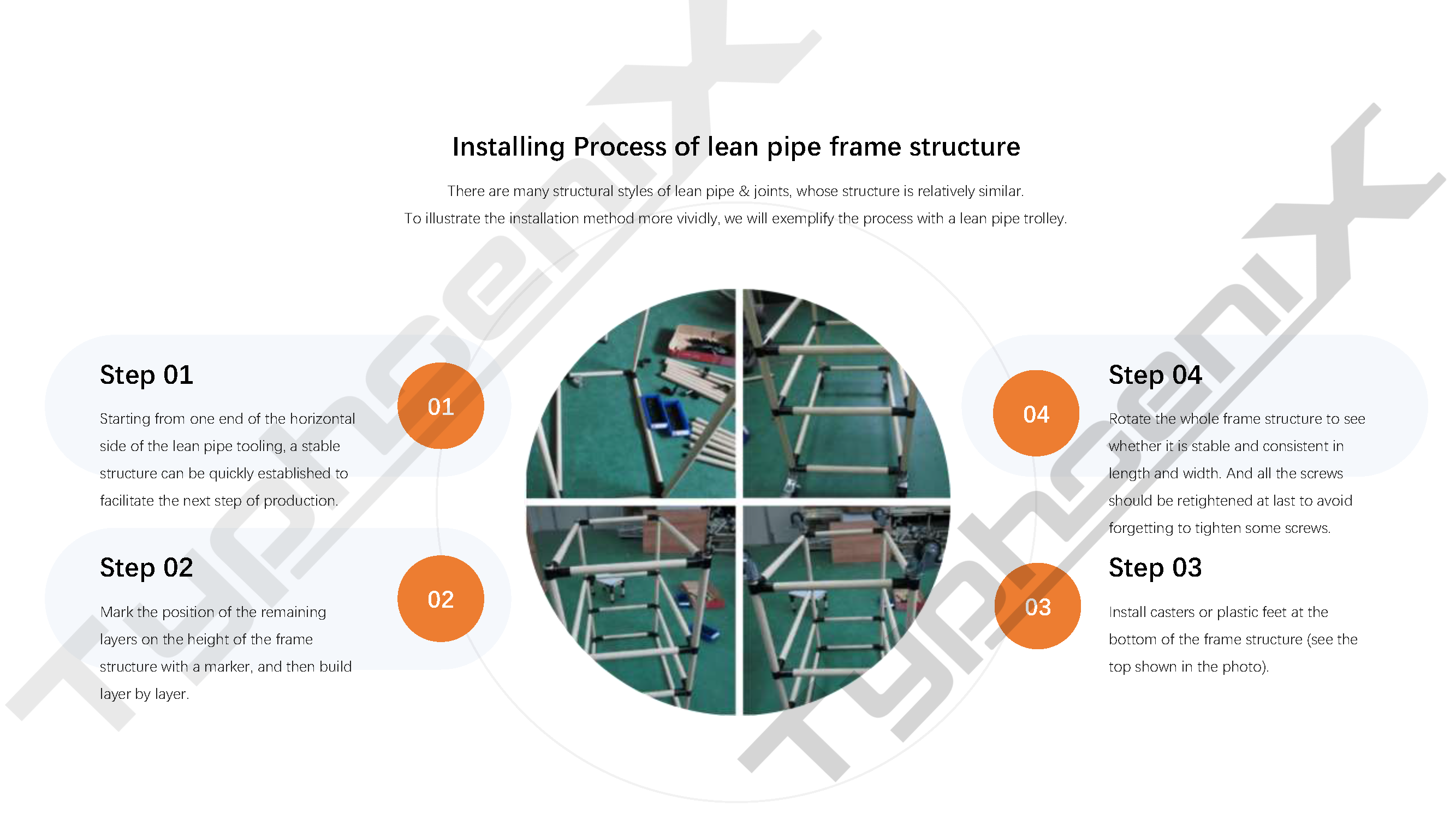

구조가 비교적 유사한 많은 구조적 스타일의 린 파이프 및 조인트가 있습니다.설치 방법을 보다 생생하게 설명하기 위해 린 파이프 트롤리로 프로세스를 예시하겠습니다.

① 린 파이프 툴링의 수평면 한쪽 끝에서 시작하여 안정적인 구조를 신속하게 구축하여 다음 생산 단계를 용이하게 할 수 있습니다.

메모:1층에 사용되는 린파이프는 길이, 폭, 높이가 일정해야 하며, 그렇지 않으면 불규칙한 형태로 설치됩니다.

②프레임 구조의 높이에 나머지 레이어의 위치를 마커로 표시한 다음 레이어별로 빌드합니다.모든 금속 조인트 및 린 파이프는 각 금속 조인트 고정 나사가 제자리에 조여지도록 설계 요구 사항에 따라 제자리에 설치되어야 합니다.단단한 망치로 파이프와 조인트를 두드리는 것은 허용되지 않습니다.기둥을 설치할 때 전체 프레임에 고르지 않은 힘으로 인한 손상을 방지하기 위해 지면과 수직이 되도록 하십시오.

③ 프레임 구조의 하단에 캐스터 또는 플라스틱 다리를 설치합니다(사진의 상단 참조).

메모:캐스터의 나사를 조이는 데 주의하십시오.나사를 점진적으로 조이면 캐스터의 고무 링이 점차 확장되고 마지막으로 린 튜브에 단단히 고정됩니다.나사를 조이지 않으면 린 파이프 트롤리가 밀리면서 넘어져 상품이나 부품이 손상될 수 있습니다.

④전체 프레임 구조를 회전하여 길이와 너비가 안정적이고 일관된지 확인합니다.그리고 일부 나사를 조이는 것을 잊지 않도록 마지막으로 모든 나사를 다시 조여야 합니다.

⑤ 실제 사용자 요구를 충족시키기 위해 프레임에 플레이트 및 기타 재료를 추가하십시오.

3. 청소

다른 작업을 용이하게 하기 위해 작업장을 청소하십시오.좋은 작업 습관은 높은 작업 효율성을 보장합니다.우리는 일상 업무에서 좋은 습관을 길러야 합니다.6S는 현장 관리와 일상 업무 모두에서 특히 중요합니다.

린 파이프 및 조인트 시스템의 생산 직원은 일반적으로 2-3명이 필요하며 직원의 기술에 대한 엄격한 요구 사항은 없습니다.그러나 린 파이프 및 조인트 시스템은 매우 실용적이며 회사의 생산 및 운영 인프라로서 심각하게 받아들여야 합니다.

동시에 린 파이프 및 조인트 시스템은 일반적으로 크고 형태가 다양하며 설치 프로세스의 많은 기술을 자세히 설명할 수 없습니다.이 기사는 간략한 소개만 제공하며 린 파이프 및 조인트 시스템 생산의 기술과 본질을 완전히 반영하지 않습니다.동시에 편집 과정에서 필연적으로 약간의 실수가 있을 것입니다.문제를 발견하거나 의견이나 제안이 있으면 저희에게 연락하십시오.